References

Ausgangssituation

VW ist ein weltweit führender PKW-Hersteller. Das Komponentenwerk in Kassel fertigt Getriebe, Blechteile und Abgasanlagen sowie Druckgussteile aus Aluminium oder Magnesium.

Die Druckgießerei in Halle 5 umfasst über 60 Gießzellen. Gegossen werden Motorblöcke und Getriebegehäuse aus Aluminium. Die Halle 5 misst 120x160 m, sie ist in die 6 Reihen A bis F aufgeteilt.

Die Platzverhältnisse sind sehr beengt, die Maschinen sind größtenteils alt. Zukünftige Produkte fordern größere Schließkräfte der Maschinen.

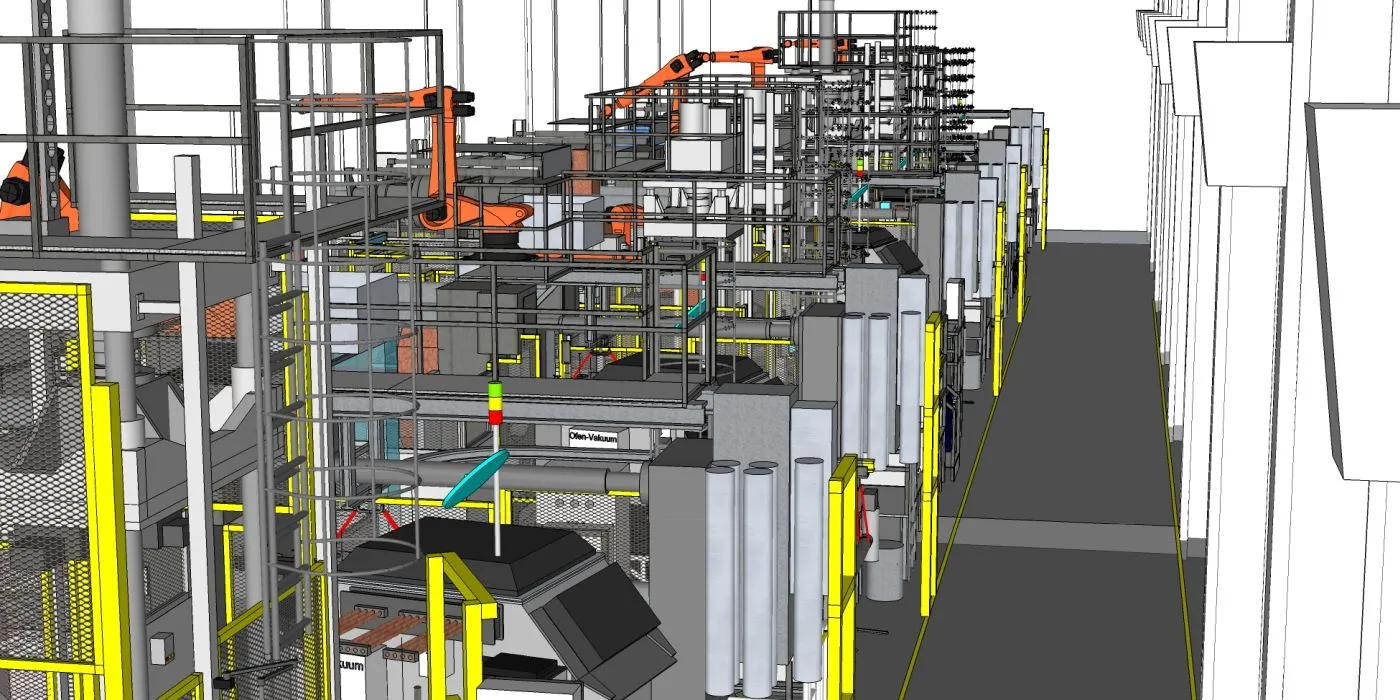

In der A-Reihe der Gießerei sollten 9 Gießzellen mit 13,5 MN Schließkraft durch Neue mit 28 MN ersetzt werden. Weitere Anforderungen waren: Gestaltung einer standardisierten Gießzelle mit modular austauschbaren Aggregaten, verbesserte Zugänglichkeit zum Rüsten, kurze Wege für Werker, klare Trennung Materialfluss, Umbau bei laufender Produktion inkl. Baumaßnahmen zur Hallenbodenverstärkung, gleicher Platzbedarf trotz größerer Maschinen.

VW beauftrage Fa. Projektingenieure (PI) mit der Konzeption bis zur vollständigen Umsetzung der neuen A-Reihe.

Ergebnis

- 9 neue Gießzellen (Ersatz 9 x DGM 13,5 MN > DGM 28 MN auf derselben Fläche)

- Verbesserte Übersichtlichkeit und Zugänglichkeit

- Standardisierte, flexibel nutzbare Gießzellen, mit modular austauschbaren Aggregate

- Vollautomatische Fertigung

- Durchgängige Prozess- und Produktdatenüberwachung

- Umsetzung höchster Anforderungen an Arbeitssicherheit, Umweltschutz und Energieeffizienz

Leistungen PI

Fabrikplanung, Prozessplanung

Konzeption

analog VDI 5200, Phasen 1 bis 3

- Fertigungssegmente und -organisation definiert

- 9 vollautomatische und flexibel verwendbare, standardisierte Gießzellen mit modular austauschbaren Anlagenkomponenten

- Logistikkonzept (Materialfluss, Fördersysteme) erstellt

- Ressourcen (Personal, Anlagen, Gebäude) dimensioniert

- Konzept erstellt und mit den Mitarbeitern in 3P Workshop abgestimmt

- Investitionen, Kosten, Stückkosten

- Layout 2D und 3D

- Masterplan zur Umsetzung

Detaillierung

analog VDI 5200, Phasen 4 und 5

- Fertigungssegmente und -inseln detailliert

- Maschinenaufstellplan erstellt

- R+I -Schema für Medienver- und -entsorgung erstellt

- Anlagenliste erstellt

- Anlagentechnik spezifiziert (Lastenheft)

- Fördertechnik spezifiziert (Lastenheft)

- Anlagen- und Fördertechnik ausgeschrieben, Angebote eingeholt und vergabefertig aufbereitet

- Schnittstellen zu Ingenieurbüros Bau und technischer Ausbau bedient

- Budget und Terminplan erstellt

Umsetzung

analog VDI 5200, Phasen 6 und 7

- Details mit Lieferanten festgelegt

- Schnittstellen zum Kunden (Planung, Produktion, Instandhaltung) und zu anderen Lieferanten oder Dienstleistern (Bau, Medien, Kranservice u.a.) abgestimmt, Lösungen entwickelt

- Sachgerechte Erbringung der einzelnen Leistungen kontrolliert und gesteuert

- Inbetriebnahmen, Mängelbehebung, MFU/Leistungstests und Abnahmen koordiniert

- Budget (Investitionen) verfolgt

- Projektfortschritt protokolliert: Protokoll, Fotos, Terminplan

Themen

Fabrikplanung: Wertstrom, Simulation Kapazitätsbedarfe und Bewegungen, Materialfluss, Layout, Anlagen/Infrastruktur/Gebäude, Sauberkeit, Umweltschutz

Prozessplanung: Anlagentechnik, Automatisierung, Verkettung, Energieeffizienz, IT, Leittechnik, Maschinen- und Prozessdatenerfassung, Industrie 4.0

Logistikplanung: Simulation Bewegungen/Bestände, Ladungsträgerdesign, Fördertechnik: Lagertechnik/Transporttechnik, Brandschutz

Gewerke

Dosieren, Gießen, Sprühen, Entnehmen, Kühlen, Entgraten, Abgratentsorgen, Signieren, Prüfen, Verpacken, Transportieren;

Gebäude, Gruben, Fundament, Lüftungstechnik, Bekranung, Stahlbau, Medien, Infrastruktur; Automatisierung, Verkettung